お借りしている3DプリンタのReplicator2はそのうち返さなければならない。しかし3Dプリンタでいろいろ作れるのは便利だし楽しいから自分用の3Dプリンタがほしい。AliExpress(という中国の通販サイト)には格安の3Dプリンタのキットがたくさん出ている。この中からデルタ式の3Dプリンタのキットを買うことにした。名前はK800。

- 2015 Newest Self-assembly kossel printer Injection Molding parts/all Aluminum k800 3D printer delta printer Reprap(http://www.aliexpress.com/item/2015-Newest-Self-assembly-kossel-printer-Injection-Molding-parts-all-Aluminum-k800-3D-printer-delta-printer/32283719881.html)

自分はここから買った。送料込みで420ドルくらい。しかしAliExpressではちゃんとしたモノが届く可能性がそもそも低めであるからおすすめはしない。自分の場合大きな問題こそなかったものの、足りないねじ類をホームセンターで調達したり、一部断線していたところを自分ではんだづけし直したりした。それでも自分ですぐに対処できる範囲ですんだのは幸運なほうで、同じものを買った人の中には重要な部品が入っていなかったケースもあるようだ。

この種の格安キットに手を出すには、パソコンを自作できる程度よりももうちょっとスキルが必要だと感じた。少なくともテスターを使うなんて無理という人はもうちょっとお財布をがんばって、より安心できるものを安心できるところから買うのがよいだろう。

さて、2月7日に注文してFedExで届いたのは2月19日。春節前に届いてよかった。

説明書は一切入っていない。内容物の一覧表すらない。代わりに先人の功績を大いに参考にさせてもらった。

- デルタ型3Dプリンター中華キット"Kossel mini K800"を組み立ててみたページ(http://shimanagasi.fc2web.com/k800/k800top.html

)

- 3Dプリンタ K800 購入編 | biyo's JUNK(http://sky.ap.teacup.com/biyo/117.html

)

- K800に近い「Kossel Mini」の作り方ガイドPDF(http://blomker.com/Kossel_Mini_Assembly_Guide_V1.0.pdf)

- Folger Tech Kossel 2020 Full 3D Printer Kit w/Auto-Level - Folger Technologies LLC(http://folger-technologies-llc.myshopify.com/collections/frontpage/products/folger-tech-kossel-2020-full-3d-printer-kit

)

- Build Guide and Firmware/Software: https://drive.google.com/folderview?id=0B9b1NbuMK524c0h3MDNWd3kwZ28&usp=sharing

以下は、これらのページやリンク先、作り方のPDFに書かれていないポイントを中心にしたメモと思って下さい。

パソコンからArduinoを動かす環境を作る

特徴的な三角柱のフレームを作り始める前に、3Dプリンタの頭脳となるArduinoの動作チェックから入った。Arduinoを使うのは初めてだ。

- Arduino Softwareをダウンロードしインストール(Arduino - Software:http://arduino.cc/en/Main/Software

)

- Arduinoのボードをパソコンにつなぐ

- Arduino IDEを起動(スタート画面などから)

- 「ツール」−「マイコンボード」で「Arduino MEGA 2560」(など)を指定

- 「ツール」−「シリアルポート」でシリアルポートを指定(Windowsではデバイスマネージャーの「ポート(COMとLPT)」に「USB Serial Port(COM■)」と出るので、■の数字を指定する)

- IDEの入力欄に以下のコードを入力し「マイコンボードに書き込む(丸い[→]アイコン)」。プログラムがコンパイルと転送され、ボード上の「L」のLEDがチカチカしたら成功。満足したらUSBケーブルを引っこ抜いてよい

#define LED 13 void setup() { pinMode(LED, OUTPUT); } void loop() { digitalWrite(LED, HIGH); delay(500); digitalWrite(LED, LOW); delay(500); }

2月23日

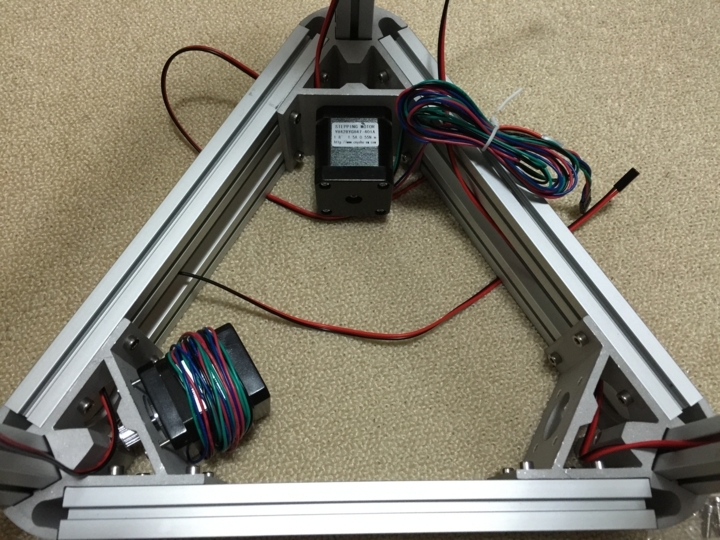

下段のアルミフレームを組み立て。写真左上はロッドの長さを揃えるための治具になる。

下段のフレームにはこの段階でステッピングモーターを取り付けちゃっていいと思う。柱となるフレームを組んでから取り付けようとしたら取り回しが少し大変になった。

もう一点、フレームの上面にはあとからでもナットを入れることができるが、フレームの側面にはあとからナットを入れられない。後入れナットを使う方法もあるが、基本的には三角のフレームを組み立てる段階で側面のナットを入れておかなければならない。付属のナットの総数を数え、どこにいくつ必要になるか考えて入れる。上段フレームの上面にエクストルーダを固定する際、ナットが必要になることを忘れずに。

2月24日

エフェクターに磁石を接着(写真左下)、それから3つのキャリッジを作成。ネオジム磁石は磁力が強く、すぐ互いにくっつこうとするから接着のための取り回しがちょっと難しい。その上割れやすいそうなので扱いは慎重に。

ネオジム磁石が割れてしまったときはマグファインなどで買うこともできる。

- マグネット専門のマグネット・ジャパンネオジム磁石(ネオジウム磁石)・特性(http://www.magfine.co.jp/magnetjapan/user_data/neodymium.php

)

磁石の接着には付属の瞬間接着剤を使った。「膠」だって。なるほどそうか膠か。なんか面白い。

2月25日

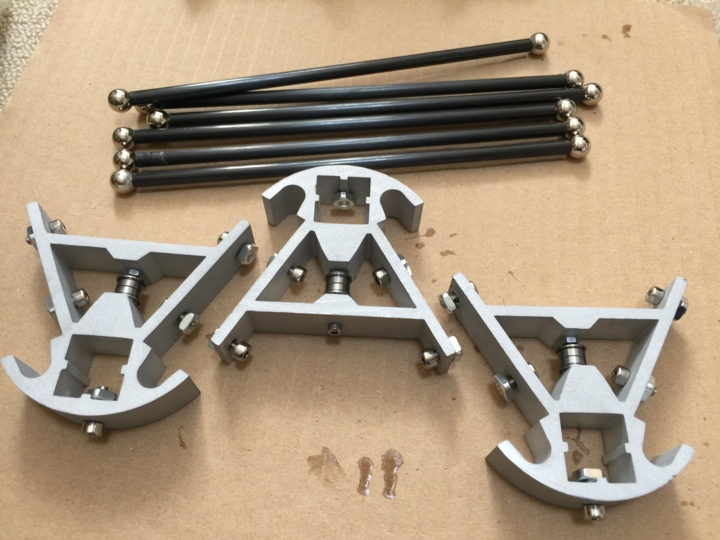

6本のロッド(写真上)を作成、それから上側のコーナーパーツにベアリングやワッシャーを通した(写真下)。

ロッドの長さは6本で揃っていることが重要である。といっても黒いカーボンロッドの長さをあらかじめ揃えておく必要はなく、鋼球を両端に接着した段階で同じ長さになればよい。コーナーパーツとアルミフレームで作った治具をここで使う。コーナーパーツの間隔(これがロッドの長さになる)は6本のロッドの片方に鋼球を接着し終わってから調整する。6本のカーボンロッドの長さの違いが1ミリ程度の範囲におさまっているなら、ロッドの反対側に鋼球のねじを差し込んだとき1ミリ程度すき間ができる間隔にする。こうすることで、すべてのロッドをコーナーパーツの間隔にぴったりフィットさせ、ロッドの長さを統一できる。

本体が組み上がったあと、ソフトウェアの設定の際にロッドの正確な長さ(正しくは2つの鋼球の中心間距離)が必要になるので、コーナーパーツの間隔をなるべく正確に測っておく。この間隔から鋼球の直径を引くと設定に必要な数値となる。鋼球の直径を測るにはノギスを使う。

- ちゃんとしたノギスを買う(d:id:Imamura:20140214:nonius

)

このキットはコーナーパーツがアルミ製なのが特徴だが、形状がところどころ変更・簡略化されている。そのためほかの作成レポートとまったく同じようには作れず創意工夫が必要になった。上の写真の向きでいうと、長いボルトに左からワッシャー−ベアリング1−ベアリング2−ナットという順序になるよう通していった。ナットはボルトが抜けないようにするために必要となる。

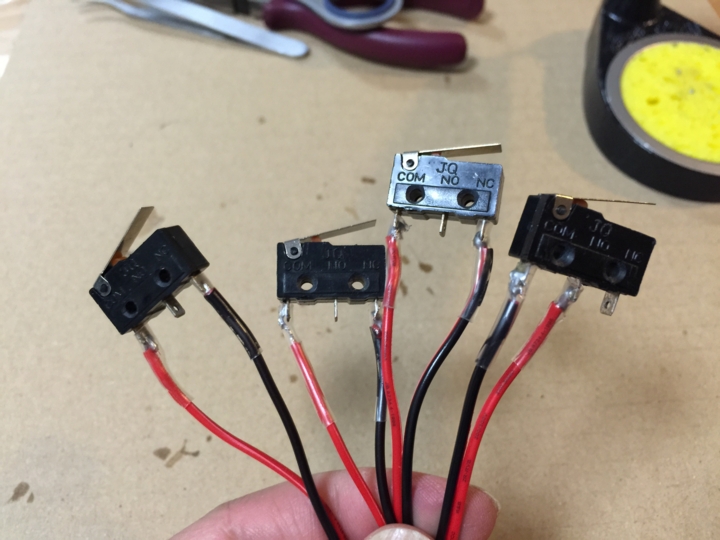

続いて4つのマイクロスイッチにケーブルをはんだづけした。下面に3つある接点のうち2つにケーブルをはんだづけする。4つのマイクロスイッチのうち1つだけはんだづけの位置が違っている(上の写真でいうと右端)。3つは3本の柱に逆さに取り付けてリミットスイッチにする用、残る1つは造形テーブルの自動キャリブレーション用である。

QIコネクタ側の「▲」をマイクロスイッチのCOMにつなぐのがセオリーだが、キットでは1本だけ赤と黒が逆に圧着されていた。そういうところが中華品質。そこで1つだけ赤と黒を逆にはんだづけしたが、配線の時に見るのは▲マークよりもケーブルの色なので、かまわずCOM側に赤いケーブルをはんだづけするほうがよかった。

2月26日

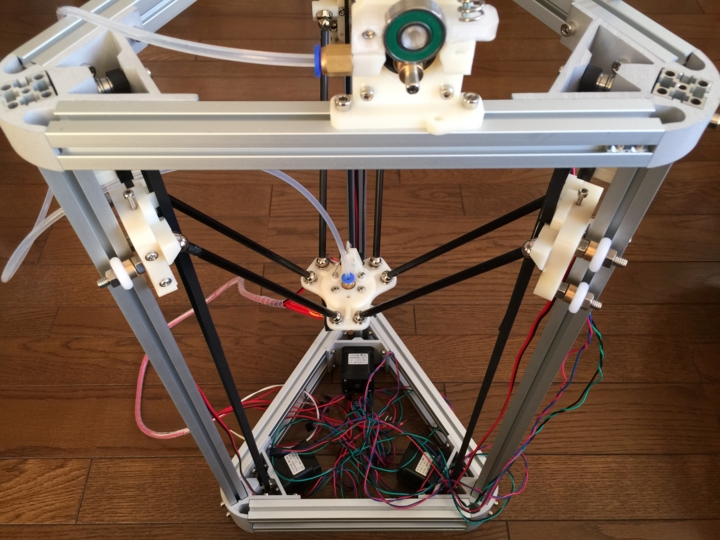

上段のアルミフレームを組み立て、3本の柱となるアルミフレームと下段のフレームで仮組み。3つのキャリッジも3本の柱に組み付けてみた。こういう感じになるのか。

2月27日

エクストルーダ(樹脂のフィラメントの送出器)を組み立て。キットにはここに使うばねが入っていなかった。ばねを使わずボルトのみで与圧(どのくらいの力でフィラメントを押さえるか)を調整するということらしい。手元に以前Replicator2のエクストルーダを改造したときのばねが残っていたため、それを流用してばね式にしてみた。こうすると、フィラメントを通したり抜いたりするときにいちいちボルトを締めたりゆるめたりする必要がなくなる。

- ばねを使ったときの記事:Replicator2のエクストルーダをアップグレードする(d:id:Imamura:20140711:Replicator2

)

フレームに、リミットスイッチとなるマイクロスイッチを組み付け。なるべく高い位置に組み付ければそれだけ背の高い造形物を出力できる。

続いて下段のコーナーパーツにステッピングモーターを取り付けた。作業空間が非常に狭く、組み立てではここが一番大変だった。100円ショップで買ってきたレンチセットの中から2.5ミリのを取り出し、L字の短いほうをさらに短く切断して少しずつボルトを締めていった。

ベッセルの「レインボールL型レンチ No.8800BP」は35度まで傾けてボルトを回せるとうたっている。これを使う方法もあるそうだが、自分の場合あまりうまくいかなかった。

ベッセル(VESSEL) レインボールL型レンチ 対辺2.5mm No.8800BP

- メディア: Tools & Hardware

- ヘックスレンチ|ハンドツール【html】|株式会社ベッセル(http://www.vessel.co.jp/handtools/html/handtools/info/hex/

)

そうそう、ステッピングモーターにドライブギアを固定する際は、ギアの軸の平らなところにドライブギアのイモネジが来るようにする。

※「CellP 3Dプリンター組立てキット 組立説明書」PDF120ページより

CellP お客様向け情報 | CellP

2月28日

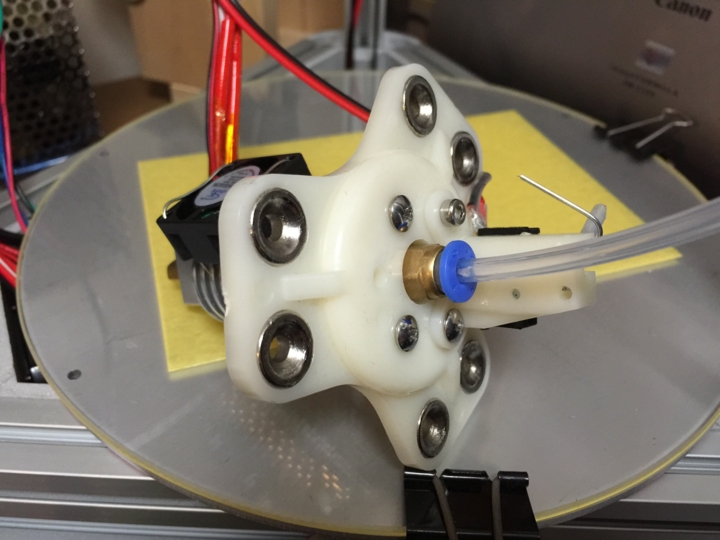

エフェクターに造形テーブルのキャリブレーション機構とホットエンドを組み付け。キャリブレーション機構は完成するまでどういうしくみかわからなかったが、組み立ててみるとなるほどとなった。ホットエンドはこのキットでは組み立て済みで助かった。

3月2日

フレームにエクストルーダを取り付けてコーナーのベルトを通した。ベルトはなるべくきつくするべきだが、きつく張ったあとパーツに組み付けるのがなかなか難しい。

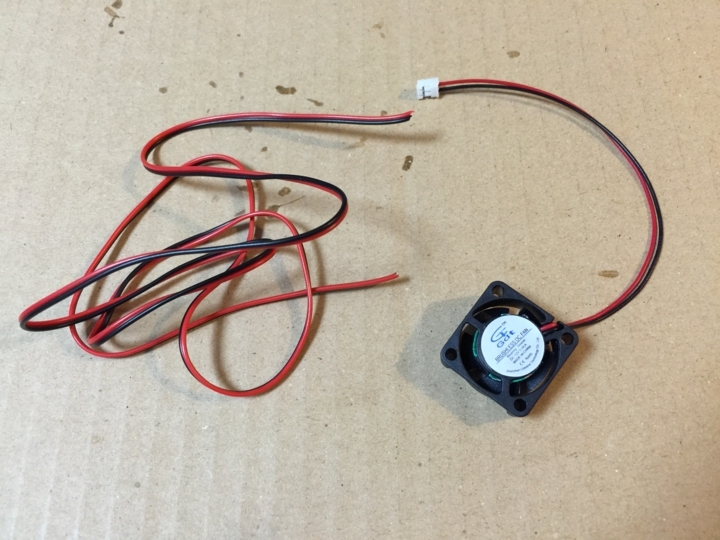

ホットエンドに取り付ける冷却ファンはケーブルが短い。いったんちょん切って、間に付属のケーブルをつないで長くする。

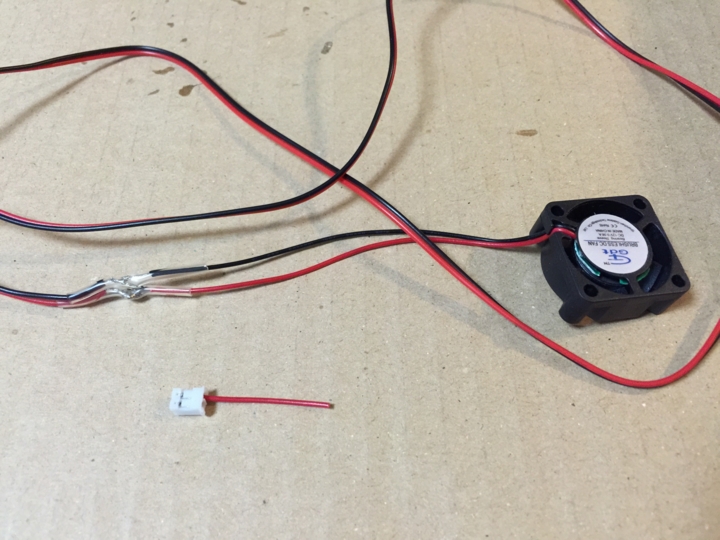

ところが、ファンのケーブルを切って被覆をむこうと引っぱったら、QIコネクタの圧着を引き抜いてしまった。こうなるともう元には戻せない。翌日これに合うコネクタを持つケーブルを買ってきて改めてつないだ。秋葉原では千石電商の秋葉原本店の2階へ上がって右手に行った壁側(Arduino関係がある島の背後)にQIコネクタつきケーブルが売られていた(1本50円、下の写真)。

- 千石電商秋葉原本店 - せんごくネット通販(http://www.sengoku.co.jp/shop_01.html

)

圧着ペンチを使って自分でQIコネクタを圧着する方法もあるにはあるが、工具は安くないし圧着にも技術が必要で自分にはとても無理と感じた。

- デジットBlog:【Tips】電子工作でよく使う『QIコネクタ』の圧着方法(http://blog.digit-parts.com/archives/51796900.html

)

エンジニア 精密圧着ペンチ オープンバレル端子用 PA-20

- メディア: Tools & Hardware

追記:ベルトをきつく張る方法があった

本体上部を取り付ける。GT2ベルトを通した後少し持ち上げるので、強く締め付けすぎないようにする

(中略)

ベルトを3個所取り付けたら、本体上部を少し持ち上げベルトに適度なテンションをかけた状態で本締めする。あまり強く張りすぎるとモーターに負荷がかかり動きも悪くなるので、駆動部を上下させてスムーズに動く程度に張っておく。

デルタ型3Dプリンター出来るかな 組立編 Part2 | Cafe Cappuccino

なるほど。上のフレームは最初は仮固定しておき、ベルトを通してからちょっと持ち上げればいいんだ。

3月3日

エフェクターにつながっているケーブルはマイクロスイッチ、ファン、ヒーター、サーミスタ(温度センサ)の4種類。これをスパイラルチューブでまとめた。ファンは針金でホットエンドのヒートシンクに固定した。ファンはのちのちシュラウドで囲ってあげる予定。

またサーミスタのケーブルはより合わせて「撚り対線(よりついせん)」にするのがよいそうだ。

- 参考:[mixi] [1]エレクトロニクス コメント[172] - RepRap(http://mixi.jp/view_bbs_comment.pl?comment_number=172&community_id=5576921&bbs_id=63878074

)

3月5日

トラブルの日。

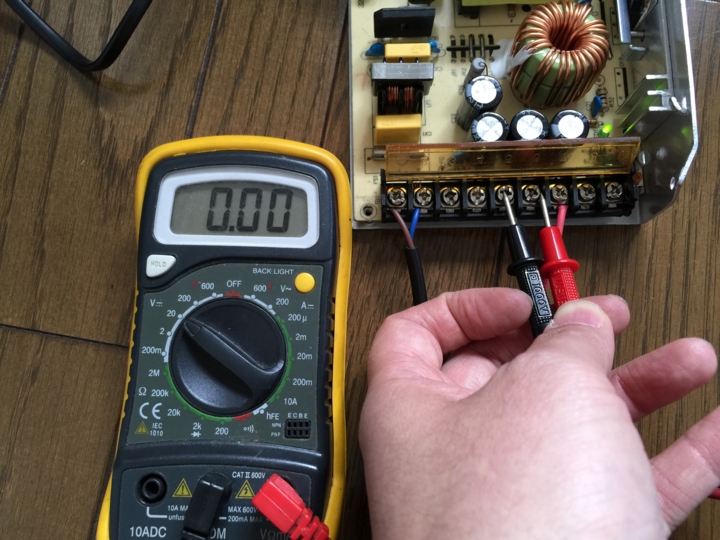

AC電源のケーブルをおっかなびっくりつないでみるが、12Vが出てこない。

その隣の端子からは12Vが出ている。[-V -V +V +V]とあるうち、右から2番目が死んでいる? と思ったら@NetSynthさんから「その表示こそ中華品質」との指摘が(→当該ツイート)。テスターを当てていってみたらそれが当たりで、上のような表示にもかかわらず[-V -V -V +V +V +V]が正しい並びだった。なんじゃそりゃ。目の前のものを信じないのが中華製品を使ううえで大事だが、そうするにしてもコツがあるなあと思った。

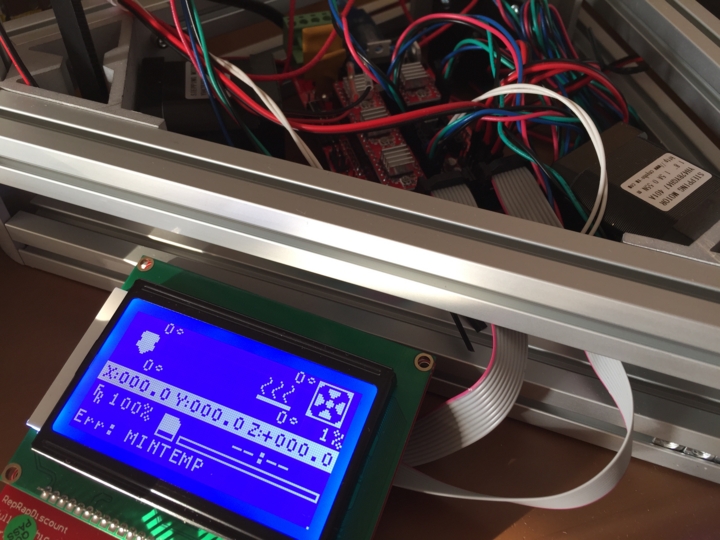

気を取り直してケーブルを正しくつなぎ、電源をコンセントにつないでマイコンボードをパソコンにつないだ。Marlinというファームウェアをパソコン側でコンパイルし転送。起動した。しかしLCDコントローラの最下行には「Err: MINTEMP」。これはサーミスタにエラーがあるということだがなにが間違っているのかわからない。

3月6日

ホットエンドのサーミスタをつなぐ端子にヒートベッド用のサーミスタをつないだところ「Err: MINTEMP」は解消した。ホットエンドにつながれたサーミスタが悪さをしているようだ。サーミスタそのものがダメになっているのかもしれないし、QIコネクタが死んでいるのかもしれない。

サーミスタのケーブルをQIコネクタ付近で切断、被覆をむいてテスターを当てたところ約100kΩと出た。つまりコネクタの圧着不良ということだ。ファンのケーブルと同様、QIコネクタのケーブルを調達してきてつなぎ直した。これで本来の配線で「Err: MINTEMP」が出なくなった。

3月10日

パソコン上のRepetier-HostからK800をコントロールできるようになったと思ったのもつかの間、エクストルーダが動かなくなってしまった。エクストルーダのステッピングモータードライバ(という小さな基板)をほかのモータードライバに交換するとちゃんと動く。エクストルーダ用だったモータードライバをほかに移すとそこが動かなくなる。つまりモータードライバが1つ死んでしまったようだった。

A4988を使っているステッピングモータードライバはAmazonで買うこともできる。送料無料で830円だった。

3月12日

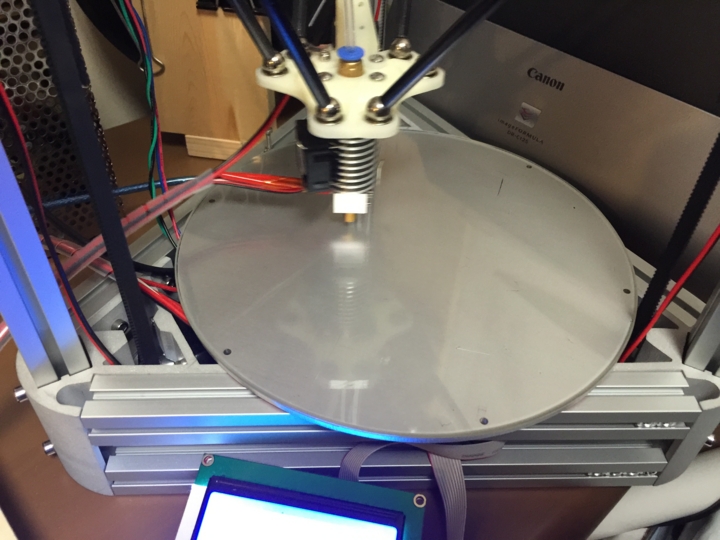

ステッピングモータードライバが届くまでの間でも、フィラメントを送らない「ドライ運転」ならできると気がつき、試しに動かしてみた。STL形式のデータをパソコン上のRepetier-Hostに読み込みスライス、「ジョブ実行」させてみたらおおー、動いてる動いてる。ちゃんと動くように作ったつもりだけど実際にちゃんと動いてよかった。

3月14日

フィラメントが入っていかないのはホットエンドの上端で引っかかっていたからだった。ワンタッチ継手を外して中のチューブにフィラメントを直接差し込んだらするする入っていった。

ではファーストプリント。まずは1センチの立方体を出力。ついにここまで来た。

その後現在まで

きれいな出力がなかなか得られない。エクストルーダがフィラメントを送出するところがうまくないらしく、空転するかフィラメントがドライブギア(ホブドギア)にがりがり削られてしまう。さらに調整が必要。

造形テーブルの自動キャリブレーションはこれから。(ここを一番やりたいがMarlinは最新の1.0.2だとデルタ型3Dプリンタの自動キャリブレーションが未実装に戻っている)

ヒートベッドを使えるようにするのもこれから。材料は揃っている。

TIPS:Marlinで操作音を消す

- 参考:Full Graphic Smart Controller フルグラフィック・スマート・コントローラー - 3Dプリンター作る!(http://3dp0.com/full-graphic-smart-controller/

)

Marlin 1.0.1以降なら「pins_RAMPS_13.h」内に下のようなくだりがある(見つけるのが大変なら「#ifdef REPRAP_DISCOUNT_SMART_CONTROLLER」を「Search all Sketch Tabs」で検索)。

#ifdef REPRAP_DISCOUNT_SMART_CONTROLLER // #define BEEPER 37 // デフォルト値を下にコピーしコメントアウト #define BEEPER -1 // 「37」を「-1」にするとビープOFF

追記:その後きれいに出力できるようになりました

- デルタ式3Dプリンタキットの出力不良を改善した2点(d:id:Imamura:20150907:K800

)